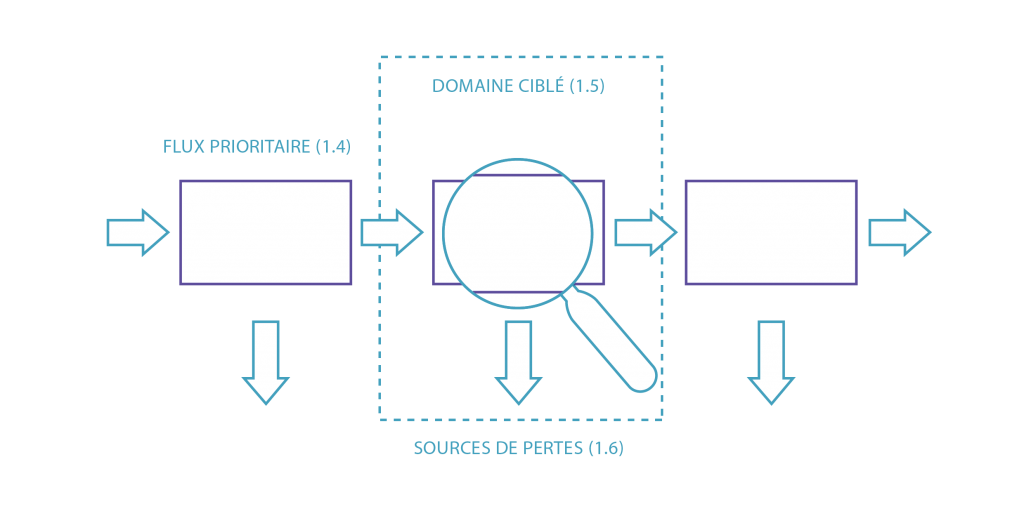

Étape 1.5 Fixer les domaines ciblés

Quels processus manufacturiers et domaines représentent la part la plus significative des coûts SNP et le potentiel le plus important pour améliorer l’efficacité des ressources ?

Approche logique

La compréhension des unités d’un système de production qui ont le potentiel le plus important pour améliorer l’efficacité des ressources nécessite la répartition des données des SNP au périmètre du système de l’entreprise jusqu’à chaque poste consommateur des ressources/de l’énergie. Ce dernier peut être identifié comme les centres des coûts et/ou les lignes de production ou étapes, en fonction de la complexité de l’entreprise. Ce processus conduira à l’identification des unités ciblées pour chacun des flux prioritaires identifiés à l’étape 1.4, et à l’amélioration ultérieure du système d’information de l’entreprise pour le prochain exercice financier. Une étude de cas de référence illustrant la façon dont utiliser l’outil MFCA pour sélectionner les unités cible est fournie dans l’annexe A de ces lignes directrices.

Pour les flux d’énergie, le processus d’allocation des coûts peut être basé sur trois niveaux de précision différents selon le système d’information existant :

- Estimations de la consommation d’énergie basées sur la valeur nominale de la plaque moteur des machines ;

- Données recueillies lors de campagnes de mesures ponctuelles ;

- Consommation d’énergie en temps réel à partir des systèmes de comptage en place. La consommation d’eau à des processus spécifiques peut être estimée ou mesurée de la même manière. Quant à l’allocation des pertes de matières, cela peut s’avérer plus complexe en prenant en considération que même les entreprises disposant de systèmes de comptabilité analytique et de planification de la production en place peuvent ne pas avoir ce genre d’information disponible pour la plupart des flux de matières. C’est pourquoi les pertes matière dans des processus spécifiques sont souvent estimées en premier lieu et peuvent être actualisées ultérieurement si des campagnes de mesure sont menées.

Cette étape mettra en lumière les zones de l’entreprise (départements spécifiques, unités de production, centres des coûts) qui génèrent la part la plus significative par rapport aux coûts totaux des SNP. L’analyse comparative avec les meilleures techniques disponibles ou des opinions d’experts peuvent confirmer si des domaines spécifiques ayant un ratio élevé par rapport aux coûts des SNP ont également un potentiel significatif d’amélioration et doivent être sélectionnés en tant que domaines ciblés. Il est à noter qu’une autre raison pour décider d’une zoneprioritaire est qu’il s’agit d’une source comportant des risques environnementaux et sanitaires significatifs – Ex : utilisation de substances toxiques. Les zones cibles choisies seront analysées de manière plus approfondie à l’étape 1.6.

L’équipe TEST doit définir les Indicateurs clés de performance (ICP) pour les domaines ciblés sélectionnés (Ex : consommation énergétique par quantité produite au cours de l’étape de séchage. Ces ICP sont à inclure dans le système d’information sur les flux (un système de suivi de mesure régulière des données et une enquête sur l’efficacité des ressources du processus décrite dans le chapitre 3). Calculer et enregistrer le niveau de référence des ICP à ce stade permet le suivi futur des performances et la validation des améliorations de l’ERPP sur le site de l’entreprise. Il est à noter que les ICP fixés au niveau du périmètre de l’entreprise pour les flux prioritaires ne peuvent pas être utilisés pour suivre des économies réelles associées à une mesure de l’ERPP, car plusieurs mesures peuvent avoir contribué à ces améliorations d’un flux de matière ou d’une consommation d’énergie spécifique.

TABLEAU DES ACTIONS ►

ENTRÉES

- L’outil excel MFCA complété au périmètre du système de l’entreprise (feuille de calcul 1) pour l’exercice financier précédent

- Flux prioritaires sélectionnés dans l’étape 1.4

- Flux matière des processus de l’entreprise, liste des centres de coûts

- Bilans matière, hydraulique et énergétique au niveau de l’entreprise

- Objectifs et ICP définis au niveau de l’entreprise

- Référentiels internationaux pour chaque processus de production dans le secteur industriel spécifique (si disponibles et applicables)

ACTIVITÉS PRINCIPALES

- Définir les étapes de production en tant que centres des coûts opérationnels (si les centres de coûts ne sont pas déjà définis)

- Attribuer les coûts annuels des SNP (et les volumes, si disponibles) aux centres de coûts / étapes de production et compléter la feuille de calcul 2 de l’outil MFCA.

- Pour les flux d’énergie, l’outil de cartographie de l’énergie peut être utilisé

- Fixer les ICP pour les centres de coûts / les processus ayant les coûts SNP les plus élevés

- Évaluer la performance des processus/centres de coûts spécifiques (utiliser les données d’analyse comparative si disponibles, le cas échéant, utiliser le jugement d’un expert)

- Sélectionner les zones cibles

- Calculer les niveaux de réfé-rence pour les ICP des zones cibles sélectionnées Fixer les objectifs d’améliora-tion au niveau des zones cibles

SORTIES

- SNP en coûts et si disponible en volume attribuées aux principales étapes de production (centres de coûts)

- Incohérences identifiées dans les systèmes d’information de l’entreprise et recommandations élaborées pour un meilleur suivi des données.

- Potentiel d’économies développé pour les zones ayant des coûts SNP élevés

- Zones cibles sélectionnées et ICP des flux prioritaires mis en place dans les zones cibles sélectionnées

- ICP relatifs aux domaines ciblés

- Niveaux de référence pour les ICP et comparaisonaux meilleures pratiques internationales

CONSEILS ►

- Les centres de coûts sont bien définis et utilisés pour allouer les coûts de production dans les entreprises qui ont un système de comptabilité analytique ou de gestion des coûts en place (départements spécifiques, unités de processus ou même des machines). Il arrive souvent que différents managers soient responsables de différents centres de coûts et cela nécessite de faciliter le travail d’équipe durant le processus de recueil des données de la MFCA.

- Si une entreprise n’a pas d’un système de comptabilité analytique en place, les coûts peuvent être attribués à des étapes ou des départements spécifiques de production sur la base des flux du processus de production. La norme ISO 14051 emploie le terme « centre de quantités », qui peut également se rapporter aux centres des coûts ou aux étapes de production.

- Des centres de coûts peuvent être établis pour les utilités (Ex : station de traitement de l’eau, centrale de génération de vapeur, unité de production d’air comprimé, atelier de maintenance, unité de la gestion environnementale). Lorsque la comptabilité analytique est en place, il est possible de répartir les différents coûts des équipements vers les centres de coûts de production (utilisateurs finaux).

- S’il manque des données, la meilleure estimation possible doit être réalisée mais également réfléchir sur la façon d’ améliorer les systèmes de collecte des données. Il est recommandé aux entreprises d’investir dans l’installation de compteurs d’énergie et d’eau au niveau des domaines prioritaires/des consommateurs clés.

- Si différentes personnes fournissent les données durant l’analyse, l’incohérence des données révélées peut être présentée comme une opportunité d’apprentissage pour l’équipe de l’entreprise. Cela encourage la nécessité de comprendre les sources et les causes réelles des inefficacités au sein du processus.